Ассортимент крепежных изделий компании ЕКТ постоянно обновляется и расширяется, и одной из недавних новинок стал рамный дюбель с шурупом с инновационным коррозионностойким покрытием — Дакромет. В этой статье мы расскажем о новом типе технологии обработки поверхности– Дакромет, а также представим новинку в ассортименте крепежа ЕКТ - RD-H Дакромет.

Покрытие Дакромет: состав и применение

Разработанное в 70-х годах в США для защиты автомобильных деталей покрытие Дакромет стало эффективной альтернативой гальваническому цинкованию. Оно состоит из цинкового и алюминиевого порошков, хромовой кислоты и деионизированной воды, образуя прочное антикоррозионное покрытие серебристо-серого цвета.Благодаря высокой стойкости к коррозии, Дакромет широко применяется в автомобилестроении, энергетике, строительстве и судостроении, продлевая срок службы металлических конструкций. Развитие технологии нанесения данного вида покрытия, позволило применять его для защиты особо ответственного крепежа от коррозии.

Преимущества покрытия Дакромет

1. Высокая коррозионная стойкостьПокрытие Дакромет надежно защищает крепеж от влаги, соленой воды и агрессивных сред. Испытания показывают устойчивость к солевому туману более 1000 часов, что в десятки раз превышает характеристики традиционного электролитического цинкования.

2. Экологичность

Процесс нанесения покрытия основан на водной основе, что делает его безопасным для окружающей среды по сравнению с другими методами цинкования.

3. Сохранение исходных свойств стали шурупа

Покрытие, наносимое методом «горячего» либо термодиффузионного цинкования, может отрицательно сказываться на прочностных свойствах самого металла, т.к. изделие в процессе подвергается перегреву. При нанесении Докромет сталь шурупа сохраняет свои свойства, гарантируя высокие нагрузки анкерному креплению.

4. Геометрия изделия

«Горячий” цинковый и термодиффузионный методы имеют так же важную особенность - высокая коррозионная стойкость достигается благодаря значительной толщине покрытия в 45-60 микрон. Однако такая толщина создает определенные технологические сложности: заливает резьбу шурупа, уменьшает размер шлица и изменяет габаритные размеры, что затрудняет монтаж.

В отличие от них, покрытие Дакромет имеет меньшую толщину - всего 10-12 микрон, что позволяет сохранить первоначальную геометрию крепежа и обеспечить удобство монтажа.

Испытания в солевом тумане: Сколько времени выдерживает крепеж с покрытием Дакромет?

Испытание в солевом тумане — это ключевая процедура для оценки коррозионной стойкости крепежных изделий. Стандартные испытания в солевом тумане основываются на количестве часов, в течение которых крепеж может выдерживать воздействие соляного тумана, прежде чем на его поверхности появятся признаки коррозии.

Чтобы убедиться в эффективности данного вида покрытия, мы отправили в камеру соляного тумана образец стандартного металлического гальванически оцинкованного шурупа (образец №1) и образец шурупа с покрытием Дакромет (образец №2).

Исходя из испытаний видно, что после 200 часов испытаний, гальванически оцинкованный шуруп проявил следы коррозии, в то время как устойчивость шурупа с покрытием дакромет составила более 1000 часов.

Стойкость покрытия шурупа свыше 1000 часов подтверждает его соответствие строгим требованиям коррозионной стойкости. Это обеспечивает надежную защиту крепежа при эксплуатации во внешней среде, включая системы вентилируемых фасадов, рассчитанные на срок службы не менее 50 лет в условиях среднеагрессивной атмосферы.

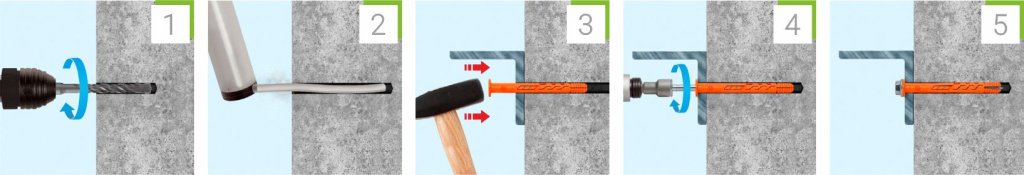

Монтаж рамного дюбеля ДАКРОМЕТ

2. С помощью насоса, очистите отверстие от пыли;

3. Через закрепляемую деталь, вставьте гильзу в отверстие;

4. Закрутите шуруп в гильзу;

5. Монтаж завершен.

Предлагаем посмотреть пошаговую инструкцию по монтажу рамного дюбеля в различные материалы основания.